挤压三通制作过程

液压系统中的三通管件是一种常见的连接元件,用于将液压油流引导到不同的液压元件中。挤压三通是一种常见的制作方法,下面将详细介绍挤压三通的制作过程。

首先,制作挤压三通的材料准备。挤压三通通常由高强度的金属材料制成,如碳钢、不锈钢等。根据液压系统的工作压力和工作环境的要求,选择合适的材料。

接下来,进行挤压三通的设计。根据液压系统的要求和使用场景,设计出合适的三通形状和尺寸。通常,挤压三通的形状为T形,其中两个分支与主管道呈90度角,另一个分支与主管道呈180度角。

然后,进行挤压三通的加工。首先,将选定的金属材料切割成合适的长度。然后,在三通的两个分支上进行切割和加工,以便与主管道连接。切割和加工的方法可以使用机械切割、火焰切割或激光切割等。

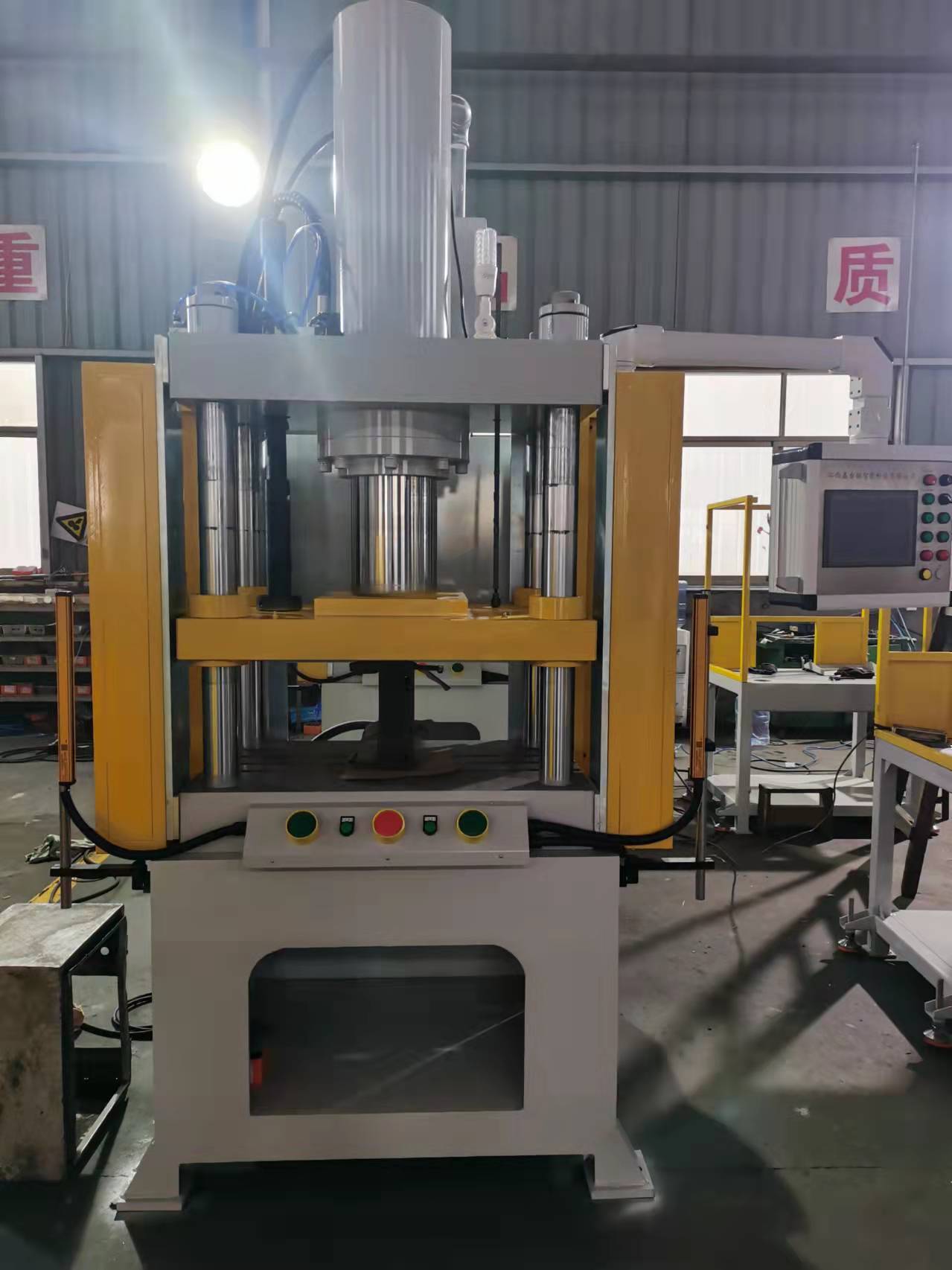

接下来,进行挤压三通的成型。将加工好的金属材料放入挤压机中,通过挤压机的作用力,使金属材料在模具的作用下形成T形的三通形状。挤压过程中需要控制好挤压力度和速度,以确保挤压三通的形状和尺寸符合设计要求。

完成挤压后,对挤压三通进行修整和整形。使用切割工具和砂轮等工具对挤压三通的边缘进行修整,使其光滑平整。同时,对挤压三通的内部和外部进行清洁,以去除可能存在的毛刺和污垢。

最后,进行挤压三通的表面处理。根据液压系统的要求,可以对挤压三通进行镀锌、喷涂等表面处理,以增加其耐腐蚀性和美观度。

综上所述,挤压三通的制作过程包括材料准备、设计、加工、成型、修整和表面处理等步骤。每个步骤都需要严格控制和操作,以确保挤压三通的质量和性能符合液压系统的要求。

此内容出自工良液压技术部编写,如转载需注明出处。